在现代汽车、航空航天以及工业设备中,控制系统日益复杂,对其精度与可靠性的测试也提出了更高要求。高速旋转变压器仿真器在此过程中发挥着至关重要的作用。通过精确仿真真实世界中的转速与位置传感器(包括开路与短路等异常工况),工程师可以在产品部署前,快速验证控制器硬件与嵌入式软件的设计。这不仅大幅降低了潜在风险,还显著提升了系统的整体可靠性。

01 旋转变压器介绍

旋转变压器是一种电磁式传感器,主要用于测量旋转物体的转轴角位移和角速度。

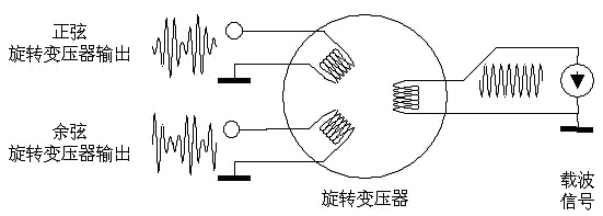

旋转变压器的结构和两相绕线式异步电机相似,可分为定子和转子两大部分,它们的绕组分别嵌入各自的槽状铁心内。

图 1 旋转变压器结构示意图

定子为分布激磁绕组、正余弦反馈绕组,转子由硅钢片叠压而成,会随电机运动的角度变化。

从电气角度来看则是由为转子供电的变压器和用于测定角度的辅助变压器构成。其输出电压与转子角度会保持一定函数关系。

旋转变压器优点总结:

抗干扰能力极强,可在油污、振动、高温等恶劣环境下稳定工作;

非接触式测量,寿命长达数万小时,远超光电编码器;

信号天然具备绝对值特性,无需断电归零。

02 为什么需要高精度旋变仿真器

传统控制系统研发中,工程师需依赖真实旋转变压器连接电机进行测试,但这种方式存在以下痛点:

场景受限:无法模拟极端转速(如电机启动瞬间的超高速冲击)或故障状态(如绕组短路);

成本高昂:物理传感器损坏成本高,且多型号适配需频繁更换硬件;

效率低下:复杂工况下的参数调试需反复启停设备,耗时耗力。

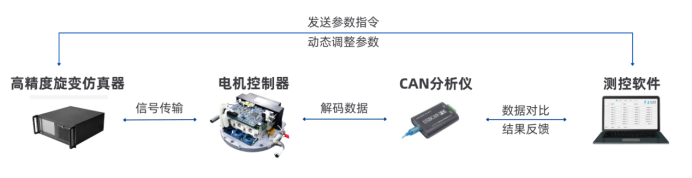

旋转变压器仿真器则通过数字化手段模拟传感器输出,构建 “虚拟传感器 + 控制器 + 执行器” 的闭环测试环境,让工程师在实验室即可完成全工况验证,缩短研发周期。

03 旋变仿真器技术原理与误差控制

旋转变压器仿真器的核心在于高精度信号生成与多维度误差模拟。

理想旋转变压器通过正弦激励(EXC)生成调制的 SIN/COS 信号,其相位与幅值直接反映转子位置。但实际系统中,五大误差源会显著影响解码精度:

为实现高精度仿真,现代仿真器采用20 位 DAC生成信号,并通过16 位 ADC实时采集反馈,结合相位 / 幅度校准算法,将角度精度提升至亚毫弧度级,速度精度达 0.01rps 量级。这种闭环架构确保仿真器输出信号与真实旋转变压器高度一致,误差可忽略不计。

04 旋变仿真器系统架构与功能

我们的产品高精度旋转变压器仿真器包含以下核心模块:

05 总结

高精度旋转变压器仿真器以误差可控性、故障可复现性、场景可扩展性三大能力,重新定义电机控制验证标准。其应用从新能源汽车量产测试到航空航天极端环境模拟,推动行业从 “经验驱动” 转向 “数据驱动”。未来,仿真器将成为连接研发、生产与运维的枢纽,助力电机控制领域迈向高效可靠新纪元。